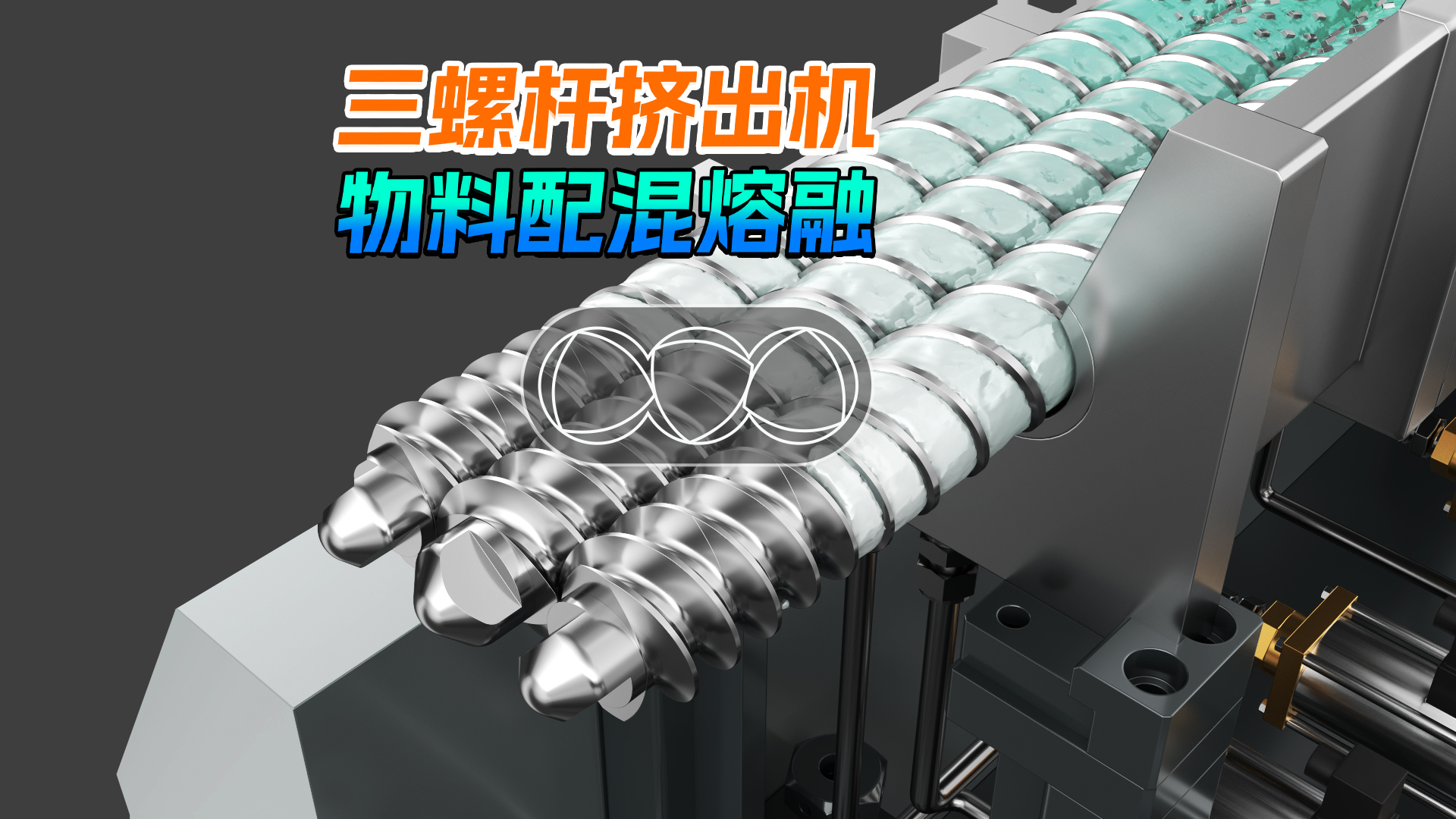

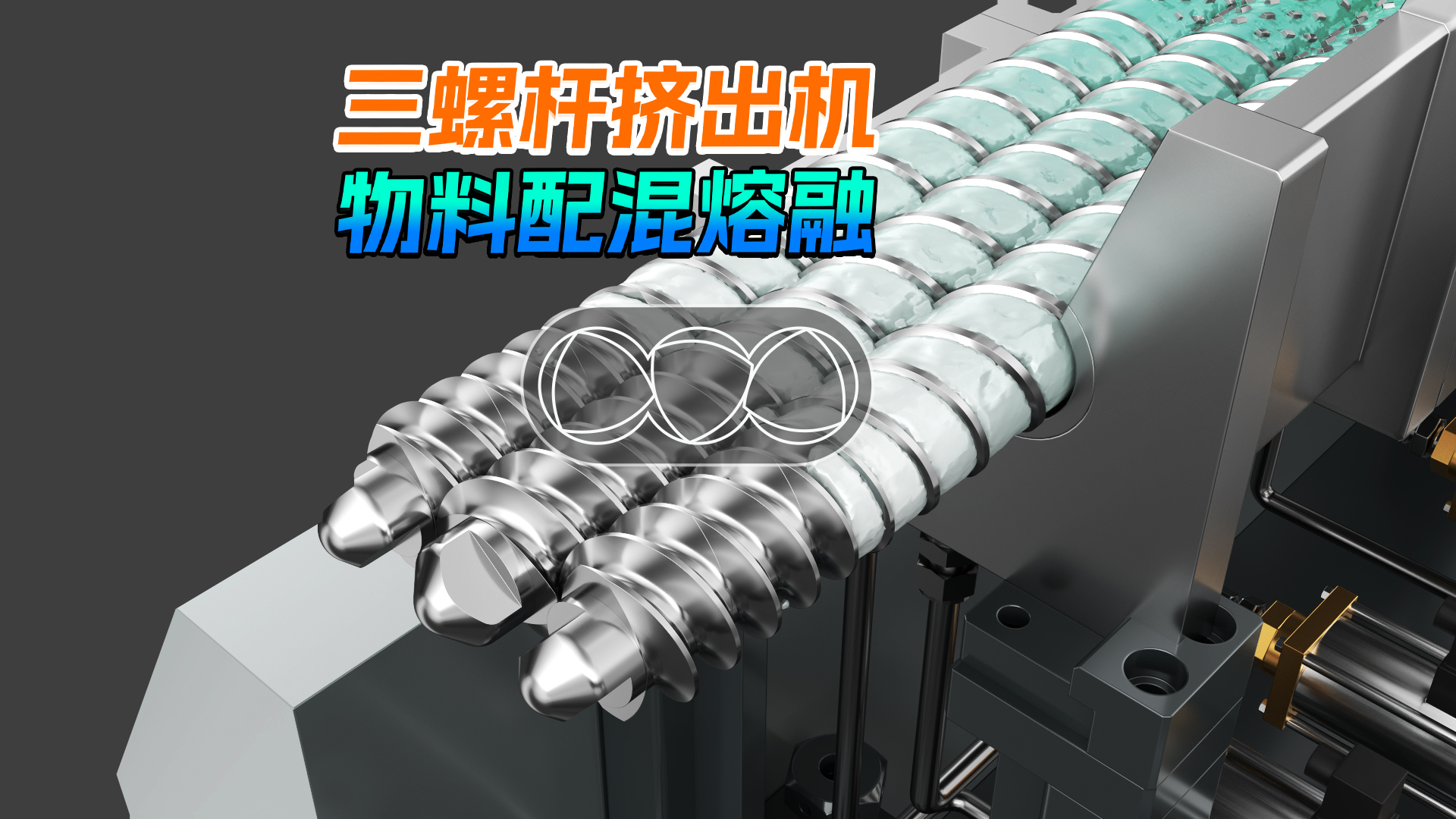

三螺杆挤出机作为高效、高精度的聚合物加工核心设备,其工作原理基于多螺杆啮合与同向 / 异向旋转的协同作用,通过 “喂料 - 输送 - 熔融 - 混合 - 排气 - 计量 - 挤出” 的连续工艺,实现高分子材料的塑化、改性与成型。以下从核心结构、工作流程及关键优势展开解析:

三螺杆挤出机的核心是三根平行啮合的螺杆,按排列方式可分为三角形排列(最常用)和直线排列,按旋转方向分为同向旋转(主流)和异向旋转(特殊工艺)。

- 螺杆组件:三根螺杆相互啮合,螺棱与螺槽精确配合,形成连续的封闭腔室(C1~Cn),腔室体积随螺杆旋转周期性变化;

- 机筒组件:内壁开有与螺杆啮合的 “8” 字形或三角形内孔,与螺杆形成 “啮合间隙”(通常 0.1~0.3mm),为剪切塑化提供条件;

- 传动系统:通过高精度齿轮箱驱动三根螺杆同步旋转,保证啮合相位差恒定(通常 120°),避免干涉。

三螺杆挤出机的工作过程是物料在封闭腔室内的 “强制输送 + 梯度塑化 + 高效混合” 过程,各阶段功能明确且连续衔接:

- 喂料方式:通过失重式喂料机将固体物料(颗粒 / 粉末)送入机筒,三根螺杆的啮合螺棱对物料产生 “正向推力”,克服物料与机筒 / 螺杆的摩擦力,实现无滑移强制输送;

- 核心优势:相比双螺杆,三螺杆的啮合点更多(3 个啮合区),输送效率提升约 30%,且物料填充率均匀(可达 0.8~0.9),避免 “架桥” 现象。

此阶段是物料从 “固体颗粒” 到 “粘流态熔体” 的关键转变,依靠剪切热 + 机筒外加热的协同作用:

- 剪切发热:啮合螺杆的螺棱与螺槽相对运动,对物料产生强烈的剪切力(剪切速率可达 10³~10⁴ s⁻¹),将机械能转化为热能,使物料温度快速升高;

- 熔融过程:物料在 “固相区→熔融区→均化区” 逐步转变,三螺杆的多啮合区结构使熔融界面面积更大,熔融效率比双螺杆高 20%~40%,且熔融温度更均匀。

三螺杆挤出机广泛应用于高分子材料加工的多个领域:

- 塑料改性:玻纤增强塑料、阻燃塑料、导电塑料的生产;

- 高分子合金:PP/PA、PC/ABS 等共混材料的制备;

- 生物降解塑料:PLA、PBAT 等材料的挤出成型;

- 反应挤出:如 PVC 的氯化、PET 的固相缩聚等工艺;

- 精密成型:医用导管、光学薄膜、锂电池隔膜等高精度产品的生产。

总结:三螺杆挤出机通过 “多螺杆啮合” 的核心设计,实现了 “高效输送、均匀塑化、强力混合” 的协同作用,是现代高分子材料加工中 “高精度、高效率、高品质” 的关键设备,尤其在高端改性塑料和精密制品领域具有不可替代的优势。